防止車輪鍛件啃軌的措施

防止車輪鍛件在軌道上出現(xiàn)啃軌現(xiàn)象,需要從設(shè)計、制造、安裝、維護和操作等多個環(huán)節(jié)入手,綜合采取技術(shù)和管理措施。以下是具體措施:

1. 設(shè)計與制造階段的措施

優(yōu)化行車輪與軌道設(shè)計

合理設(shè)計輪緣角度、踏面形狀(如錐度或圓弧形),確保車輪與軌道的匹配性。

軌道設(shè)計需滿足直線度、水平度和軌距公差要求,避免局部變形或磨損。

材料與工藝控制

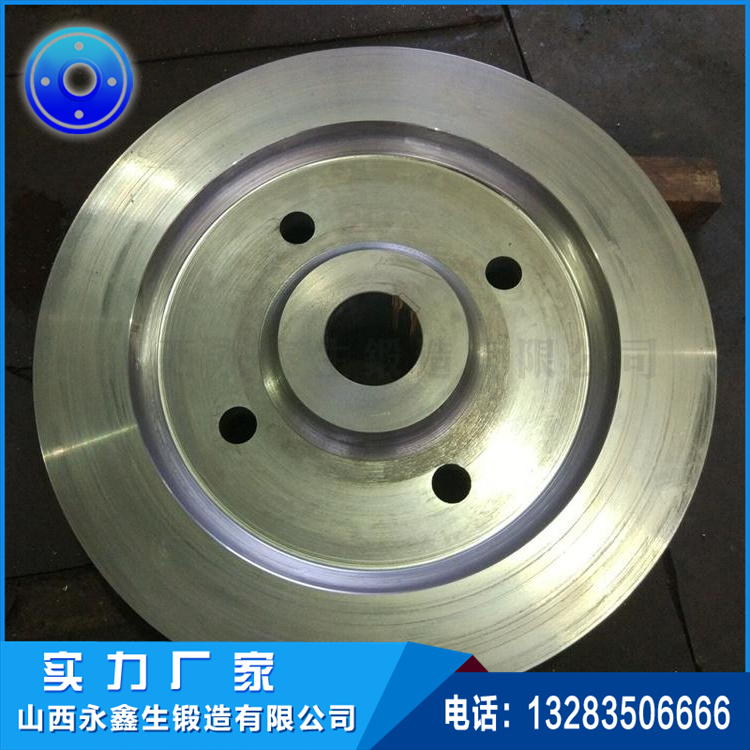

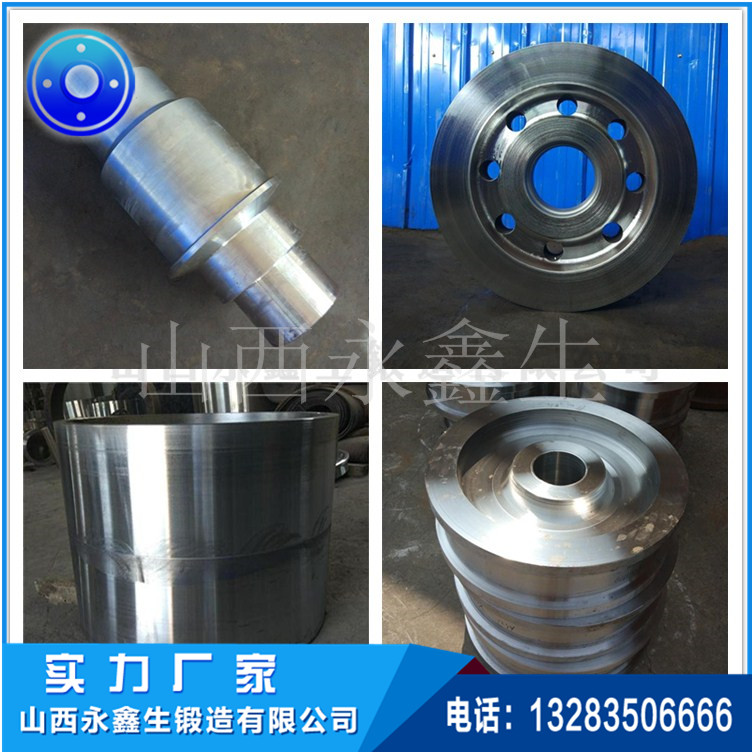

選擇高耐磨性、高強度的材料(如合金鋼)制造車輪和軌道。

采用精密鍛造和熱處理工藝,確保車輪的硬度、韌性及尺寸精度。

動態(tài)仿真與測試

通過有限元分析(FEA)或動力學(xué)仿真,驗證車輪與軌道在負(fù)載、速度變化下的匹配性,優(yōu)化設(shè)計參數(shù)。

2. 安裝與調(diào)試階段的措施

保證安裝精度

確保車輪組的平行度、垂直度及輪距符合設(shè)計要求,避免偏斜或錯位。

使用激光對中儀等高精度工具校準(zhǔn)車輪與軌道的相對位置。

軌道安裝質(zhì)量

軌道鋪設(shè)時嚴(yán)格控制直線度、水平度及軌距誤差,接頭處需平滑過渡。

軌道固定螺栓需緊固,防止松動導(dǎo)致軌道偏移。

3. 運行維護措施

定期檢查與調(diào)整

檢查車輪輪緣和踏面的磨損情況,及時更換過度磨損的車輪。

監(jiān)測軌道直線度、軌距及水平度,調(diào)整變形或松動的軌道段。

潤滑管理

在輪緣與軌道接觸部位定期涂抹專用潤滑脂(如石墨潤滑劑),減少摩擦阻力。

避免過量潤滑導(dǎo)致油污堆積,影響制動性能。

軌道基礎(chǔ)維護

檢查軌道支撐結(jié)構(gòu)(如地基、墊板)的穩(wěn)定性,防止沉降或變形。

清理軌道表面雜物(如砂石、冰雪),避免異物引發(fā)啃軌。

4. 操作與負(fù)載管理

規(guī)范操作行為

避免急加速、急剎車或過載運行,減少車輪與軌道的沖擊載荷。

在彎道或坡道運行時控制速度,防止離心力或重力導(dǎo)致車輪偏移。

負(fù)載均衡

確保載荷分布均勻,避免偏載導(dǎo)致單側(cè)車輪受力過大。

對起重機等設(shè)備,需定期校準(zhǔn)吊具平衡性。

5. 監(jiān)測與預(yù)警技術(shù)

安裝傳感器系統(tǒng)

使用振動傳感器或位移傳感器實時監(jiān)測車輪與軌道的接觸狀態(tài)。

通過物聯(lián)網(wǎng)(IoT)技術(shù)采集數(shù)據(jù),分析啃軌風(fēng)險并提前預(yù)警。

定期探傷檢測

對行車輪鍛件和軌道進(jìn)行超聲波或磁粉探傷,發(fā)現(xiàn)內(nèi)部裂紋或缺陷及時處理。

6. 特殊情況應(yīng)對

極端環(huán)境(如低溫、潮濕):選擇耐低溫或防銹涂層材料,加強潤滑管理。

頻繁啟停工況:優(yōu)化驅(qū)動系統(tǒng)控制策略,減少啟停時的沖擊。

總結(jié)

啃軌問題的解決需結(jié)合系統(tǒng)性分析和預(yù)防,通過優(yōu)化設(shè)計、精準(zhǔn)安裝、規(guī)范操作和科學(xué)維護,可顯著降低啃軌風(fēng)險,延長車輪與軌道的使用壽命,保障設(shè)備運行安全性和經(jīng)濟性。